Россия: В 2022 году Тихвинский вагоностроительный завод (ТВСЗ, входит в «Объединенную Вагонную Компанию») столкнулся с самым большим вызовом за свою 10-летнюю историю: санкционное давление на Россию и вызванная им необходимость перестройки цепочек поставок вынудили на время остановить производство. Однако предприятие, уже традиционно входящее в топ-3 глобального рынка производителей вагонов, выстояло и вернулось к рабочему ритму через несколько месяцев. Созданный как один из передовых в мире завод в Тихвине сегодня продолжает свою деятельность на внутреннем и международном рынках.

Мечта сбылась

Завод начал строиться в 2008 году по проекту greenfield, то есть с нуля. На территории филиала одного из советских индустриальных гигантов Северо-Запада — производственного объединения «Кировский завод» — были резервные участки, которые позволяли обеспечить не только создание вагоностроительной площадки, но и ее перспективное развитие. Близость региональных промышленных предприятий и научных центров, хорошо развитая транспортно-логистическая инфраструктура — все это были определяющие факторы, на основе которых принимались решения о строительстве нового завода.

Начало строительства ТВСЗ. Источник: ОВК

Начало строительства ТВСЗ. Источник: ОВК

Тихвинская вагоностроительная площадка проектировалась для будущего флагмана отрасли. Ведь впервые более чем за полвека в отечественном транспортном машиностроении строилось предприятие полного цикла — вагоносборочные и литейные мощности связаны в единый технологический комплекс, обеспечивающий высокую производительность и гибкость производства. Его продукция должна была обеспечить высокую пропускную способность на сети РЖД, а собственникам подвижного состава – долгосрочную экономическую эффективность. С учетом развития тягового подвижного состава, способного водить тяжеловесные поезда в 9000 т, необходимо было создать соответствующие полувагоны, цистерны, хопперы и другие виды подвижного состава, рассчитанные на осевую нагрузку не менее 25 тс.

Инвестиции в создание производства превысили 40 млрд рублей. Тихвинский завод был укомплектован передовым оборудованием для выпуска грузовых вагонов с высокой степенью контроля качества продукции. Еще до старта работы основных цехов в эксплуатацию была введена опытно-экспериментальная линия на 100 вагонов в год. Были построены первые опытные образцы полувагонов, хопперов и платформ. С самого начала закладывалась высокая автоматизация производства, количество промышленных роботов на предприятии превысило 100 единиц в дополнение к 20 автоматическим и автоматизированным линиям.

Владимир Путин на ТВСЗ в 2012 году. Источник: ОВК

Владимир Путин на ТВСЗ в 2012 году. Источник: ОВК

Первые соглашения о поставках были заключены с «Сибирской угольной энергетической компанией», «Первой грузовой компанией», «Второй грузовой компанией» (сегодня – ФГК), «Трансгарантом» и другими. Запуск производства на Тихвинском заводе стартовал в 2012 году: 30 января торжественную церемонию открытия посетил возглавлявший тогда правительство страны Владимир Путин и оставил роспись на вагоне. «Именно такие высокотехнологичные проекты − шаг за шагом − меняют структуру отечественной экономики, возрождают российскую промышленность. Формируют другое качество занятости – эффективные, интересные рабочие места для инженеров и квалифицированных рабочих», – отметил он. За прошедшие 10 лет в Тихвине выпущены более 140 тыс. грузовых вагонов и выплавлено почти 700 тыс. т стали.

Ставка на технологии

В год запуска завода создается и управляющая компания «Объединенная Вагонная Компания» (ОВК), в которую входят тихвинская промплощадка, активы по выпуску компонентов, лизингу, сервисному обслуживанию вагонов и конструкторское бюро. Во многом именно эффективная работа по выстраиванию вертикально-интегрированного холдинга и предопределила технологическое лидерство ОВК на последующие годы.

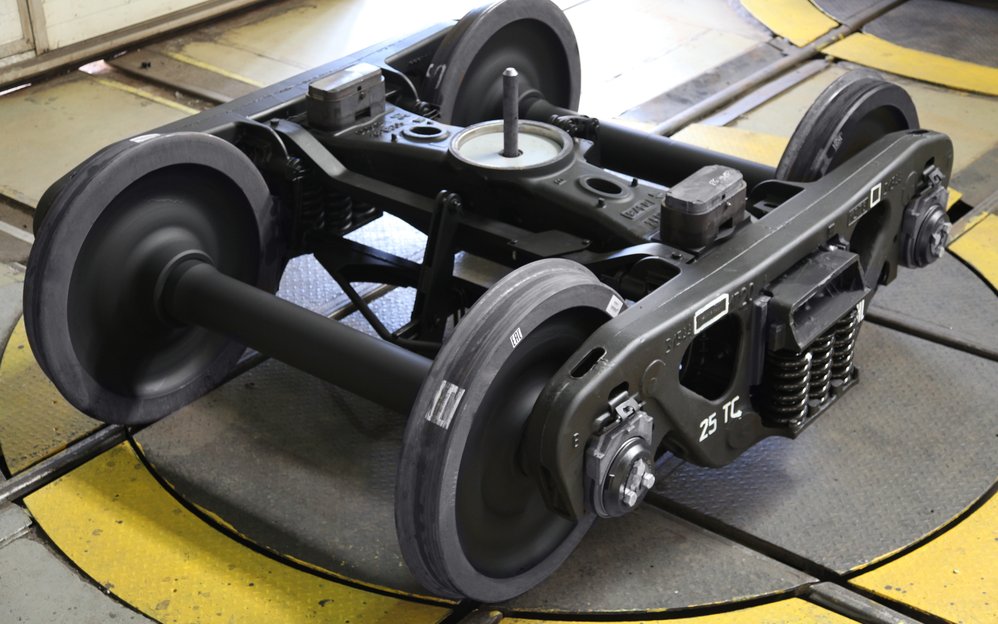

Тележка 18-9855 с осевой нагрузкой 25 тс. Источник: ОВК

Тележка 18-9855 с осевой нагрузкой 25 тс. Источник: ОВК

Ключевым элементом в вагонах ТВСЗ является тележка 18-9855, созданная на основе широко распространенной в мире технологии Barber и имеющая осевую нагрузку 25 тс. Полувагон – как самый массовый тип на сети РЖД – при повышенной грузоподъемности может везти на 6 т груза больше, чем традиционные для сети вагоны с тележками 23,5 тс.

Получив полные интеллектуальные права на использование технологии Barber, с 2013 года ОВК начинает разрабатывать и внедрять вагоны на инновационных тележках для пространства 1520 на базе собственного инжинирингового центра ВНИЦТТ. Примененные конструкторские решения позволяют снизить воздействие новых вагонов на путь на 3% относительно техники прошлого поколения. Внедренные износостойкие элементы обеспечили межремонтный пробег тележки до 1 млн км или 8 лет. Такие характеристики приносят сегодня операторам дополнительную прибыль за счет экономии на ремонтах, большего объема перевозимых грузов, а грузоотправитель сокращает свои удельные издержки на перевозки.

Роботизированная ячейка сварки торцевых стен грузовых вагонов на ТВСЗ. Источник: ОВК

Роботизированная ячейка сварки торцевых стен грузовых вагонов на ТВСЗ. Источник: ОВК

Первым на тележке 25 тс на сеть из тихвинских цехов серийно стал выходить полувагон с разгрузочными люками 12-9853. Он позволил грузоотправителям за один рейс перевозить до 10% груза больше, чем традиционные для сети вагоны с тележками 23,5 тс. За прошедшие годы эта модель стала одной из самых массовых среди вагонов нового поколения, а всего на ТВСЗ выпущено более 80 тысяч таких вагонов. Тихвинские полувагоны в том числе пользуются спросом и за рубежом: в 2020 году значительный заказ сделала монгольская промышленная группа Bodi International для перевозок угля в Китай. Вагоны уже активно эксплуатируются, обеспечивая развитие монгольской промышленности.

Активная программа НИОКР первых лет стала основой для создания и более перспективной модели тележки – 18-6863 – с еще большей осевой нагрузкой 27 тс и двух полувагонов на ее базе грузоподъемностью до 83 т. Вагоны были разработаны в соответствии со стратегическими задачами РЖД по развитию тяжеловесного движения для повышения эффективности российского экспорта в страны Азиатско-Тихоокеанского региона. Конструкционные решения обеспечивают повышенную грузоподъемность, что позволяет перевозить в поезде типовой длины из таких вагонов до 1000 т груза больше, если сравнивать с вагонами 23,5 тс, и на свыше 500 т больше, чем в поезде из вагонов 25 тс.

Цистерна для перевозки СУГ модели 15-9541-01. Источник: ОВК

Цистерна для перевозки СУГ модели 15-9541-01. Источник: ОВК

Хоппер для минеральных удобрений модели 19-6978-01. Источник: ОВК

Хоппер для минеральных удобрений модели 19-6978-01. Источник: ОВК

В 2016 году ОВК снова продемонстрировала революционное решение – вагон сочлененного типа. Идея инженеров предполагает, что на трех тележках в один вагон объединены два кузова, что естественно дает дальнейшее повышение возможностей по перевозкам грузов с точки зрения как веса, так и объема. С такой конструкцией были созданы цистерны, хопперы для перевозки минеральных удобрений и зерна, полувагоны. При этом пилотная эксплуатация сочлененных зерновозов модели 19-6978 показала, что вагон может претендовать на мировой рекорд по грузоподъемности.

Всего за 10 лет ОВК было разработано более 70 моделей вагонов нового поколения, которые пошли в серийное производство на ТВСЗ и других специализированных площадках «ТихвинХимМаш» и «ТихвинСпецМаш». Интеллектуальная база сегодня насчитывает более 1100 патентов, полученных в России и за рубежом.

Создавая будущее

В 2019 году на Тихвинской промплощадке был выпущен 100000-й вагон. Всего по состоянию на сегодняшний день мощности ТВСЗ, «ТихвинХимМаша» и «ТихвинСпецМаша» позволяют выпускать до 22 тыс. вагонов и 30 тыс. вагонокомплектов литья в год. На предприятиях сертифицированы системы менеджмента качества, внедрены передовые подходы к производству, развиваются технологии сбыта продукции. В 2021 году ТВСЗ присоединился к национальному проекту «Производительность труда».

Грузовой поезд с полувагонами ТВСЗ в Монголии. Источник: ОВК

Грузовой поезд с полувагонами ТВСЗ в Монголии. Источник: ОВК

Такой подход получил признание и за рубежом – вагоны и комплектующие, произведенные предприятиями ОВК, работают в Европе, Африке, Америке, странах Востока и Азии. Стоит отметить, что выход на рынок Европы был особенно сложным ввиду высокой конкуренции и жестких требований сертификации. Специально для этого рынка с колеей 1435 мм на ТВСЗ были выпущены комплектуемые тележками 22,5 тс фитинговые платформы для перевозки контейнеров: 4-осная Sgmmns 40″ (большая грузоподъемность за счет снижения массы тары) и 6-осная Sggrs(s) 80″ (сочлененное решение для перевозки различных типоразмеров контейнеров). К сожалению, геополитические реалии современного мира вмешались в экспортные контракты на Западе, но интерес к продукции российского вагоностроителя продолжает сохраняться на других экспортных направлениях.

В прошедший 2021 год 94% полувагонов в России были выпущены с осевой нагрузкой 25 тс. В целом полувагоны 25 тс составляют сейчас более трети всего парка на сети РЖД для перевозок угля и почти 50% от погрузки этого значимого экспортного груза для экономики России. Это значит, что конструкторский подход, намеченный более десятилетия назад на ТВСЗ и в ОВК, оказался верным. Контрактная база вагоностроителя сегодня включает заказы более чем на 20 тыс. вагонов, и машиностроитель движется к покорению новых вершин.

Видеоролик к 10-летию ОВК. Источник: ОВК/youtube

***

![]()

Крупнейший производитель грузовых вагонов в России. В продуктовой линейке НПК ОВК — более 70 моделей вагонов нового поколения. ОВК разрабатывает и производит грузовые вагоны согласно международным стандартам: ГОСТ, UIC, AAR. Продукция ОВК работает на сети железных дорог в странах СНГ, Европы, Азии, Африки, Ближнего Востока и США. Сайт: uniwagon.com

Ведущее предприятие по выпуску грузовых вагонов нового поколения в СНГ. Предприятие является одним из самых масштабных объектов транспортного машиностроения в Европе по объему инвестиций, производственным площадям и уровню технического оснащения. В грузовых вагонах ТВСЗ перевозят свои грузы крупнейшие угольные компании страны – «Кузбассразрезуголь» и СУЭК, лидеры по производству минеральных удобрений «Уралкалий», «Уралхим» и «Акрон», крупнейший перевозчик зерновых грузов «Русагротранс», а также другие грузоообразующие предприятия и транспортные компании. Сайт: tvsz.ru

***

Дополнительно