Россия: Ограничения для экономики и производства в стране, вызванные санкционным давлением США и ЕС на фоне ситуации на Украине, продемонстрировали риски зависимости от импорта ключевых узлов подвижного состава. Ретроспективный анализ внедрения конических кассетных подшипников на грузовых вагонах в России показывает, что системный государственный подход к освоению полного цикла их производства начал реализовываться только в 2020 году, через 12 лет после начала первых серийных поставок. Сейчас на фоне возможного кризиса поставок подшипников отрасль вновь проходит развилку – адаптация производственных цепочек под импорт из «дружественных» стран или воссоздание полноценной отечественной подшипниковой отрасли.

Возникновение спроса

Рост межремонтных пробегов и, соответственно, повышение эффективности эксплуатации парка грузовых вагонов всегда являлся одним из приоритетов технической политики РЖД и операторов подвижного состава. К внедрению буксовых подшипников кассетного типа российскую железнодорожную отрасль подталкивал американской опыт. Как в 2019 году в «Технике железных дорог» писал генеральный директор «СГ-Транс» и вице-президент «Объединения производителей железнодорожной техники» Сергей Калетин, принятое в середине XX века Американской ассоциацией железных дорог (AAR) требование по обязательной установке кассетных подшипников позволило довести межремонтный пробег до 1 млн км.

Калетин также вспоминает, что впервые вагоны модели 12-132 (производитель – «Уралвагонзавод», УВЗ) с кассетными подшипниками производства российской ЕПК и шведской SKF начали проходить эксплуатационные испытания в России в 2005 году. Серийное же производство основного «потребителя» кассетных подшипников – вагонов на тележках с осевой нагрузкой 25 тс и повышенными эксплуатационными характеристиками (т.н. «инновационных») – началось позднее: в 2008 году полувагон модели 12-196-01 начал выпускать УВЗ, в 2011 году первые поставки полувагонов 12-1304 с осевой нагрузкой 25 тс осуществил «Промтрактор-Вагон» (ныне – КАВАЗ, входит к Концерн «Тракторные заводы»), а в 2012 году официально запустилось производство «Объединенной вагонной компании» (ОВК) в Тихвине.

Полувагон модели 12-196-01 производства УВЗ с кассетными подшипниками, 2009 год. Источник: train-photo.ru

Полувагон модели 12-196-01 производства УВЗ с кассетными подшипниками, 2009 год. Источник: train-photo.ru

Вслед за стартом серийного выпуска грузовых вагонов 25 тс в России начали создаваться и производства кассетных подшипников. В 2009 году заработала сборочная линия компании «ЕПК-Бренко» (совместное предприятие ЕПК и американской Amsted Rail) в Саратове, в 2012-2013 годах сборку таких подшипников в Твери под оба вида нагрузок, 23,5 и 25 тс, начала SKF, позднее сборку также освоила «Тимкен ОВК» (совместное предприятие ОВК и американской Timken).

Попытка стимулирования 2019 года

За прошедшее время, по оценкам ROLLINGSTOCK Agency, в России были выпущены более 220 тысяч грузовых вагонов с кассетными подшипниками (примерно 18% текущего парка на сети РЖД). Самих подшипников для новых вагонов было поставлено около 1,8 млн.

На этом фоне производители подшипников освоили ряд технологических операций и сформировали пул российских поставщиков по тем компонентам, где это было экономически целесообразно. Заявляемые сборочные мощности всех игроков в России – «ЕПК-Бренко», SKF и «Тимкен ОВК» – к 2020-м годам достигли 500 тыс. кассетных подшипников в год. Однако ряд ключевых компонентов так и не был локализован – это ролики, уплотнители, сепараторы и смазка.

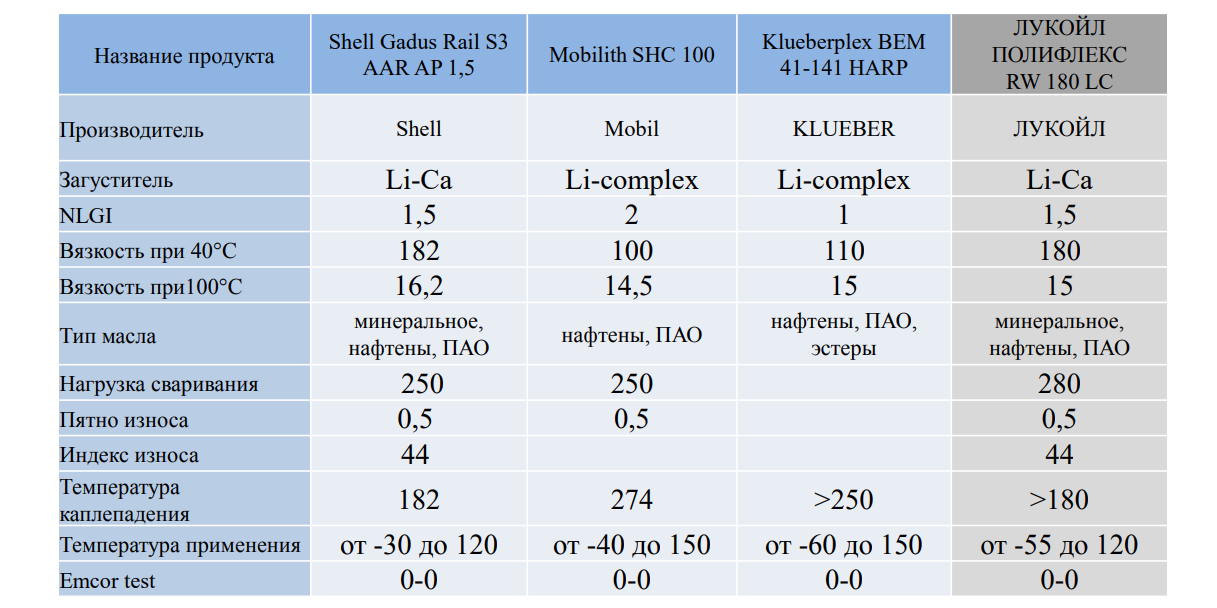

Стимулировать спрос и дальнейшую локализацию предлагалось в конце 2019 года путем внедрения обязательного перевода с января 2021 года всех эксплуатируемых в стране грузовых вагонов на кассетные подшипники. Стоит отметить, что в то время в аргументации за расширение использования кассетных подшипников отмечалось, что компанией «Интесмо» (совместное предприятие РЖД и «Лукойл») разработана смазка для применения в кассетных подшипниках «Лукойл полифлекс RW 180 LC», которая в перспективе может полностью заменить использование смазочных материалов иностранного производства. «Применение таких смазочных материалов после проведения всех необходимых тестов возможно уже через 1,5-2 года», – писал в сентябре 2019 года неуказанный автор на портале «Аргументы недели». В той же заметке отмечалось, что производители кассетных подшипников имеют потенциальную возможность в течение того же срока расширить суммарные производственные мощности до 1 млн ед. в год с локализацией до уровня 90-95%.

Сравнительные характеристики смазок для кассетных подшипников. Смазка Shell применяется в подшипниках «ЕПК-Бренко», Mobilith – в подшипниках SKF, Klueberplex – в подшипниках «Харп» (увеличить). Источник: Презентация Дмитрия Анохина, генерального директора «Интесмо», 2018 год

Сравнительные характеристики смазок для кассетных подшипников. Смазка Shell применяется в подшипниках «ЕПК-Бренко», Mobilith – в подшипниках SKF, Klueberplex – в подшипниках «Харп» (увеличить). Источник: Презентация Дмитрия Анохина, генерального директора «Интесмо», 2018 год

Однако предложение не было поддержано операторами: как указывал бывший тогда замгендиректором по техническому развитию – главным инженером ПГК Сергей Гончаров, такое переооборудование несет значительную финансовую нагрузку и в сжатые сроки потребует производства 1,12 млн подшипников. В результате приказ Минтранса России об обязательном переходе на кассетные подшипники был отменен в течение суток.

С резкой критикой тогда в «Технике железных дорог» выступил и гендиректор Управляющей компании ЕПК Александр Копецкий, отмечая низкий уровень локализации кассетных подшипников, участие иностранных компаний в их производстве и соответствующие риски для национальной безопасности. «При предложенном переходе на кассетные подшипники с коническим роликом Россия окажется в полной зависимости от поставок иностранных партнеров. В свою очередь, они, как это не раз бывало, в любой момент при необходимости смогут использовать санкционный инструмент, что полностью остановит движение по железнодорожным магистралям России», – указывал он.

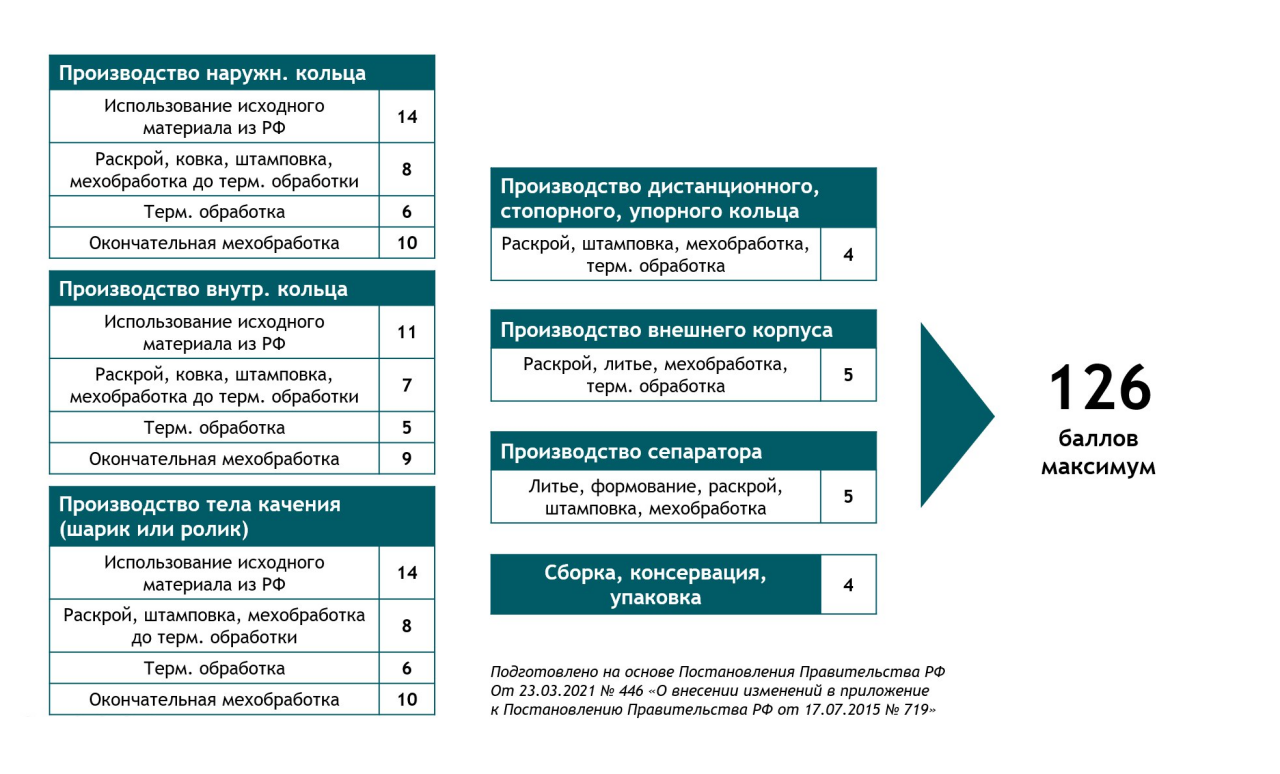

Вопросы к локализации

Примечательно, что официальная система подтверждения производства подшипников на территории России на тот момент отсутствовала и появилась только в апреле 2021 года: соответствующее дополнение (позиция 28.15.10) было внесено к Постановлению Правительства № 719 от 17.07.2015. Она базируется на принципе начисления баллов за технологические операции в России (подход предварительно пилотно был реализован Минпромторгом России в автомобильной промышленности). Всего предполагается начисление 126 баллов, в частности 38 баллов за производство тела качения и 5 баллов – за производство сепаратора. В то же время аспект происхождения смазки в системе на текущий момент не предусмотрен.

Распределение баллов при подтверждении производства шариковых и роликовых подшипников на территории России (увеличить). Источник: Telegram-канал «Техника железных дорог

Распределение баллов при подтверждении производства шариковых и роликовых подшипников на территории России (увеличить). Источник: Telegram-канал «Техника железных дорог

Эта дополнение послужило основой для специальных инвестиционных контрактов (СПИК) на освоение производства конических кассетных подшипников: технология была в декабре 2020 года включена в перечень приоритетных для освоения на территории России. В обмен на различные налоговые льготы, преференции при проведении госзакупок и аренде земельных участков инвестор при заключении СПИК с государством должен был на 100% локализовать сборку (включая смазку и ролики) таких подшипников для осевой нагрузки не менее 23,5 тс и изготовление комплектующих для них.

В последствии СПИКи были заключены с двумя крупнейшими производителями – «ЕПК-Бренко» и SKF. В «ЕПК-Бренко» планировали организовать полный цикл производства конических роликов с инвестициями в проект на уровне $50 млн. Предварительно, в ноябре 2020 года, меморандум о реализации такого проекта был подписан с Минтрансом Росcии. В SKF же заявляли, что приняли на себя обязательства по локализации ролика с планом инвестиций в 500 млн руб. и доведения уровня локализации по системе балльной оценки до 96%. В то же время, по оценкам Союза «Объединение вагоностроителей» (ОВС), по состоянию на начало 2022 года уровень локализации кассетных подшипников в России не превышал 40%.

Кризис в условиях геополитической турбулентности

На фоне начавшейся 24 февраля 2022 года военной спецоперации России на Украине, последовавших санкций со стороны ЕС и США, а также давления государств на бизнес иностранные производители кассетных подшипников друг за другом заявили об уходе из страны. Первой в середине марта о закрытии всех офисов продаж в России и приостановке совместной работы с ОВК сообщила Timken. В конце того же месяца об уходе из России и выходе из совместного предприятия с ЕПК объявила Amsted Rail. Во второй половине апреля о решении прекратить деятельность в России и продать бизнес в стране заявила SKF.

В то же время вице-губернатор Саратовской области Роман Бусаргин сообщил, что «ЕПК-Бренко» несмотря на заявление Amsted Rail продолжает работу, а производственный план площадки в Саратове на 2022 год остается неизменным. Отсутствие планов по остановке производства подтвердил и гендиректор российского офиса SKF Алексей Шулепов, отметив, что в разработке находится план реорганизации бизнеса. По ситуации с производством в «Тимкен ОВК» публичная информация отсутствует, в ОВК запрос ROLLINGSTOCK комментировать не стали. Ход реализации и содержание СПИК с SKF и «ЕПК-Бренко» в Минпромторге России также не комментируют, ссылаясь на коммерческую тайну и отмечая, что находятся в контакте со всеми основными производителями для оперативного реагирования текущую экономическую ситуацию.

На запуске автоматической линии термической обработки колец буксовых узлов, завод SKF в Твери, июнь 2019 года. Источник: privod.news

На запуске автоматической линии термической обработки колец буксовых узлов, завод SKF в Твери, июнь 2019 года. Источник: privod.news

Однако, как писал «Коммерсантъ» со ссылкой на свои источники, риск дефицита кассетных подшипников рынок начал отмечать с середины марта. В ОВС изданию сообщали, что предприятия столкнулись с задержками отгрузок. «По нашим оценкам, запасы кассетных подшипников на складах вагоностроительных предприятий еще есть. Но, как известно, запасы имеют свойство заканчиваться», – говорил в интервью ROLLINGSTOCK в середине апреля исполнительный директор ОВС Евгений Семенов. На УВЗ в начале апреля обеспеченность кассетными подшипниками не комментировали, но дополняли, что ситуация анализируется в ежедневном режиме.

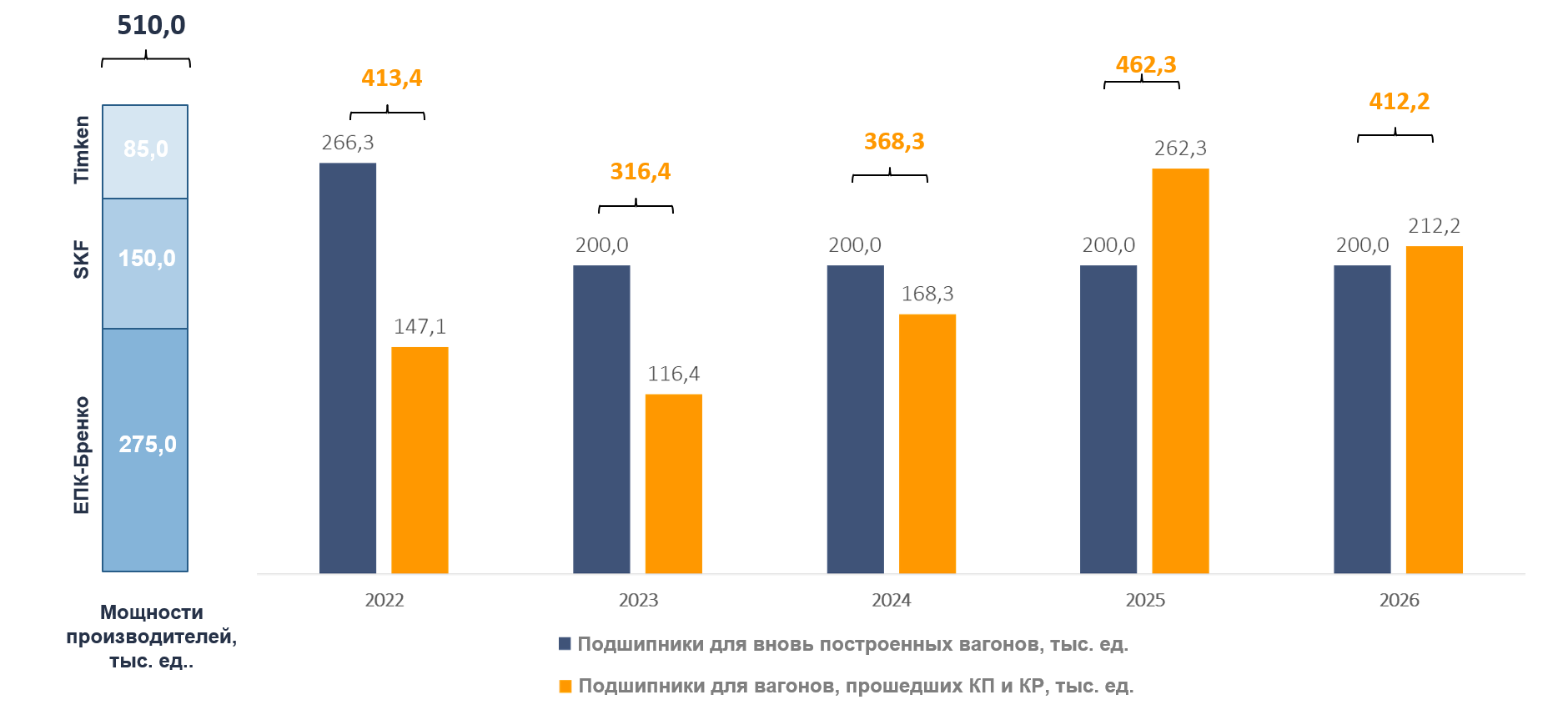

Как отмечает управляющий партнер ROLLINGSTOCK Александр Поликарпов, сильнее всего в зоне риска находится ОВК (выпустила в 2021 году почти 22% грузовых вагонов в России), так как является производителем исключительно вагонов с осевой нагрузкой 25 тс и, соответственно, потребителем кассетных подшипников. «Однако существует еще один серьезный риск дефицита подшипников – невозможность обслуживать и ремонтировать значительную долю парка полувагонов, в том числе задействованных на экспортных перевозках угля. Так, с каждым годом все большее количество вагонов с кассетными подшипниками будет поступать в деповской ремонт», – говорит он. По оценкам ОВС, для новых вагонов и ремонта эксплуатируемых в 2022 году требуется 413 тыс. кассетных подшипников, а в ближайшие 5 лет будет нужно почти 2 млн.

Мощности и потребности в кассетных подшипниках в России (увеличить). Источник: Союз «Объединение вагоностроителей»

Мощности и потребности в кассетных подшипниках в России (увеличить). Источник: Союз «Объединение вагоностроителей»

Альтернативной кассетным коническим подшипникам являются цилиндрические роликовые, которые применяются в российских грузовых вагонах традиционной конструкции с осевой нагрузкой 23,5 тс. Как в 2020 году писал «РЖД-Партнер», их на пространстве колеи 1520 мм выпускают три предприятия – казахстанская «ЕПК-Степногорск» (крупнейший игрок с мощностью 1,5 млн подшипников в год), украинская «Харп» и Вологодский подшипниковый завод.

В то же время в 2019 году Александр Копецкий из ЕПК отмечал, что не существует общемировой тенденции по переходу к использованию кассетных подшипников с коническим роликом. «Так, в Европе в грузовых вагонах используются исключительно роликовые подшипники, в том числе производства компании ЕПК», – писал он. Гендиректор УК ЕПК также отмечал, что у компании есть сертифицированная и на 100% локализованная альтернатива в виде кассетного подшипника с цилиндрическим роликом, а гарантия изготовителя предполагает пробег в 450 тыс. км. Стоит отметить, что в 2006 году в журнале «Железные дороги мира» научные сотрудники ПГУПС Илья Морчиладзе и Алексей Соколов на основе математического моделирования подтверждали возможность повышения ресурса цилиндрических буксовых подшипников до уровня «лучших образов букс с кассетными коническими подшипниками».

Но, как отмечается в материалах «ЕПК-Бренко», конические кассетные подшипники превосходят цилиндрические роликовые по надежности, эффективности в эксплуатации и обслуживании, а также позволяют реализовать повышение осевой нагрузки. Накопленные за 7 лет данные Проектно-конструкторского бюро вагонного хозяйства (ПКБ ЦВ) РЖД в 2020 году показывали, что коэффициент отцепок на один вагон 25 тс, оборудованный кассетными подшипниками, имеет показатель 0,06–0,07, на вагон 23,5 тс с цилиндрическими подшипниками – 0,23.

В поисках путей выхода

Участники рынка работают над вопросом обеспеченности отрасли именно коническими подшипниками. Так, крупнейшее объединение владельцев грузовых вагонов – Cоюз операторов железнодорожного транспорта (СОЖТ) – видит одно из решений проблемы в продлении срока службы колесных пар, укомплектованных кассетными подшипниками. Как в середине апреля писал «РЖД-Партнер» со ссылкой на директора по развитию СОЖТ Дмитрий Шпади, уже профинансировано соответствующее исследование, экспертное заключение должен дать ВНИИЖТ.

Предложение СОЖТ вызвало критику со стороны РЖД. Так, начальник Департамента технической политики (ЦТЕХ) РЖД Владимир Андреев в своей статье для «Гудка» указывает, что такое предложение носит исключительно коммерческий характер, не учитывает технические и юридические аспекты, а также вопросы безопасности движения поездов. «Значительное влияние на срок службы подшипника оказывает смазочный материал. <…> В настоящее время ни один производитель смазочных материалов для подшипников кассетного типа, применяемых в грузовых вагонах, не подтвердил возможность увеличения срока службы смазочного материала», – пишет он.

В интервью ROLLINGSTOCK Евгений Семенов говорил, что вагоностроители прорабатывают варианты поставок кассетных подшипников из Китая с возможностью их локализации в России. Как пишет Vgudok, в начале мая на сайте Регистра сертификации на железнодорожном транспорте (РС ФЖТ) были опубликованы запросы на проведение испытаний кассетных подшипников из Китая для тележек с осевой нагрузкой 23,5 тс и 25 тс. Заявленный адрес изготовления продукции в провинции Хэнань соответствует официальному адресу компании LYC Bearing, у которой есть опыт поставок продукции по американским стандартам AAR. По оценкам ГК «Инженерный центр вагоностроения», при успешном прохождении комплекса испытаний китайские подшипники могут появится на российском рынке в ближайшие 3-6 месяцев. Однако, как отмечает Семенов, при положительном решении о поставках подшипников или их деталей из Китая потребуется временно снять антидемпинговую пошлину, введенную в отношении китайских производителей.

Кассетный конический подшипник производства LYC Bearing для американского рынка, 2018 год. Источник: LYC Bearing

Кассетный конический подшипник производства LYC Bearing для американского рынка, 2018 год. Источник: LYC Bearing

Вопросу развития подшипниковой отрасли в современных экономических условиях было посвящено совещание Минпромторга России с представителями отрасли, проведенное в конце апреля. «Подшипниковая отрасль имеет стратегическое значение: без ее продукции не обходится ни одна из обрабатывающих отраслей промышленности. Спрос на российские подшипники сегодня превышает предложение по ряду направлений, и для эффективной работы в новых условиях производители должны перестроить свою логистику и развивать кооперацию», – такие тезисы главы Минпромторга Дениса Мантурова приводятся в официальном пресс-релизе ведомства. В комментарии для ROLLINGSTOCK в Минпромторге сообщили, что на производителей подшипников распространяется реализуемая программа субсидирования НИОКР, а также они могут получить льготные займы в Фонде развития промышленности на организацию производства новой продукции. Объем займа – от 50 млн до 1 млрд руб., ставка – 1% годовых.

В РЖД считают, что выход из сложившейся ситуации требует системных мер, а именно разработки отечественного кассетного подшипника и организация полного цикла его производства в России. «Научный потенциал и компетенции для этого имеются», – отмечает Владимир Андреев. В свою очередь Евгений Семенов считает необходимым создание при государственной поддержке собственного подшипникового кластера. По мнению ОВС, организовать такой кластер возможно на площадке ГК «Ростех», обладающей необходимыми компетенциями и способной получить синергетичесий эффект от применения различных разработок, проектируемых в рамках широкого круга предприятий, входящих в состав корпорации. Опрос экспертов, проведенный газетой «Гудок», показал, что освоить производство кассетных подшипников в России из отечественного сырья возможно за 2-3 года.