Россия: Статья о новом оборудовании совместной разработки «ТрансПриводТверь» и «Псковэлектромаш» была опубликована в научном журнале «Вестник ВНИИЖТ». Ее авторами являются гендиректор «ТрансПриводТверь» Павел Семенов, а также сотрудники Тверского института вагоностроения (входит в «Трансмашхолдинг») – начальник управления научно-технического обеспечения и развития Сергей Самошкин и ведущий инженер Александр Макаров. Расчетно-экспериментальные исследования, включая стендовые испытания прототипов, показали, что по основным параметрам новая генераторно-приводная установка существенно превосходит ее серийные аналоги.

Актуальность разработки

Большинство эксплуатируемых в России пассажирских вагонов имеют автономное электроснабжение от подвагонных генераторно-приводных установок (ГПУ), состоящих из привода от оси колесной пары и генератора. Как пишут авторы статьи, наиболее распространены в настоящее время ГПУ с креплением генератора на кузове вагона и редукторно-карданным механизмом WBA-32/2, разработанным немецкой Flender в 1960-х годах, а также его отечественными аналогами ДМИ-44 и др. Они развивают мощность 28-32 кВт, что достаточно для работы вакуумных туалетов, климатических установок и прочих вагонных систем. Данный тип ГПУ с середины 90-х ставится на пассажирские вагоны Тверского вагоностроительного завода (ТВЗ, входит в «Трансмашхолдинг»), а с 2000-х – на вагоны более ранних лет выпуска в ходе капитально-восстановительного ремонта (КВР) и капитального ремонта с модернизацией (КРМ).

Эксплуатация привода типа WBA-32/2 выявила ряд существенных конструктивных недостатков, в первую очередь его низкую надежность, отмечается в статье. Статические данные вагонных служб железных дорог, на которые ссылаются авторы, показывают, что на долю этих ГПУ приходится до 35% всех неисправностей пассажирских вагонов, при этом 40% из них происходят из-за разрушения элементов карданного вала. Поломка привода не только оставляет вагон без электроснабжения, но и часто приводит к остановке поезда и, как следствие, срыву графика движения. Закрепленный на раме вагона генератор в сочетании с вращающимся карданным валом передает вибрации на кузов вагона, а установленный на оси колесной пары конический редуктор массой 690 кг оказывает дополнительные нагрузки на осевые подшипники, сокращая их ресурс. Для выкатки приводной тележки при ремонте требуется отсоединять карданный вал ГПУ и его предохранительную решетку. Все эти недостатки приводят к повышенным расходам на эксплуатацию и техническое обслуживание. При этом их невозможно устранить в существующей кинематической схеме ГПУ.

Описание ГПУ нового поколения

С целью избавиться от описанных выше недостатков и упрощения схемы привода разработчиками было принято решение размещать перспективную ГПУ только на раме тележки с исключением из конструкции карданной передачи как наименее надежной. При этом максимально допустимые размеры ГПУ должны укладываться в габаритные ограничения существующих серийных тележек пассажирских вагонов. Исходя из озвученных выше требований конструкторы выбрали моноблочную конструкцию ГПУ, состоящую из редуктора, генератора, эластичной (для поглощения колебаний подвески) и предохранительной (для предотвращения поломок привода при заклинивании генератора) муфт. ГПУ крепится на раме тележки с помощью трех элементов подвеса. Генератор и система его крепления к корпусу редуктора были разработаны совместно со специалистами «Псковэлектромаш».

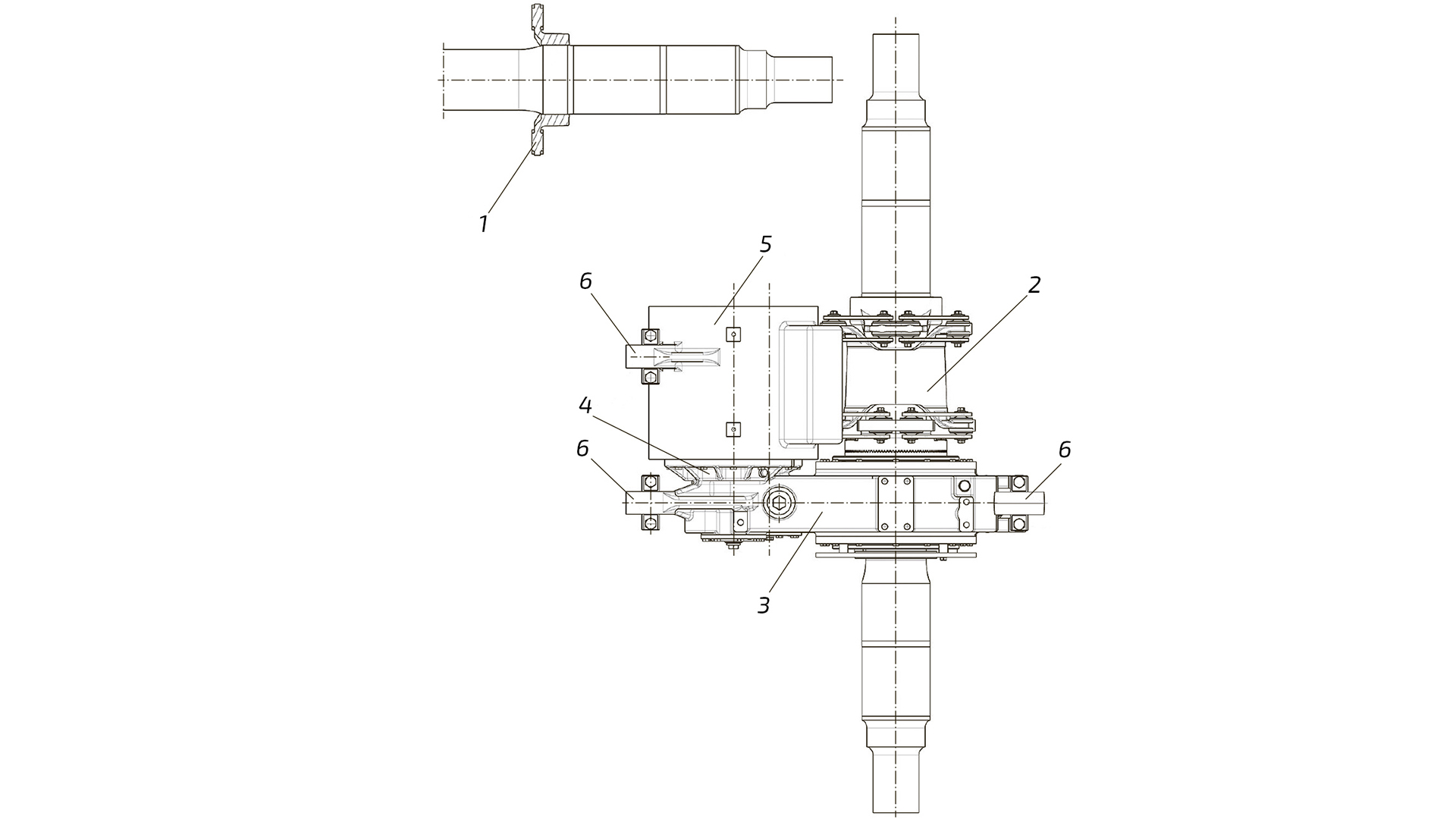

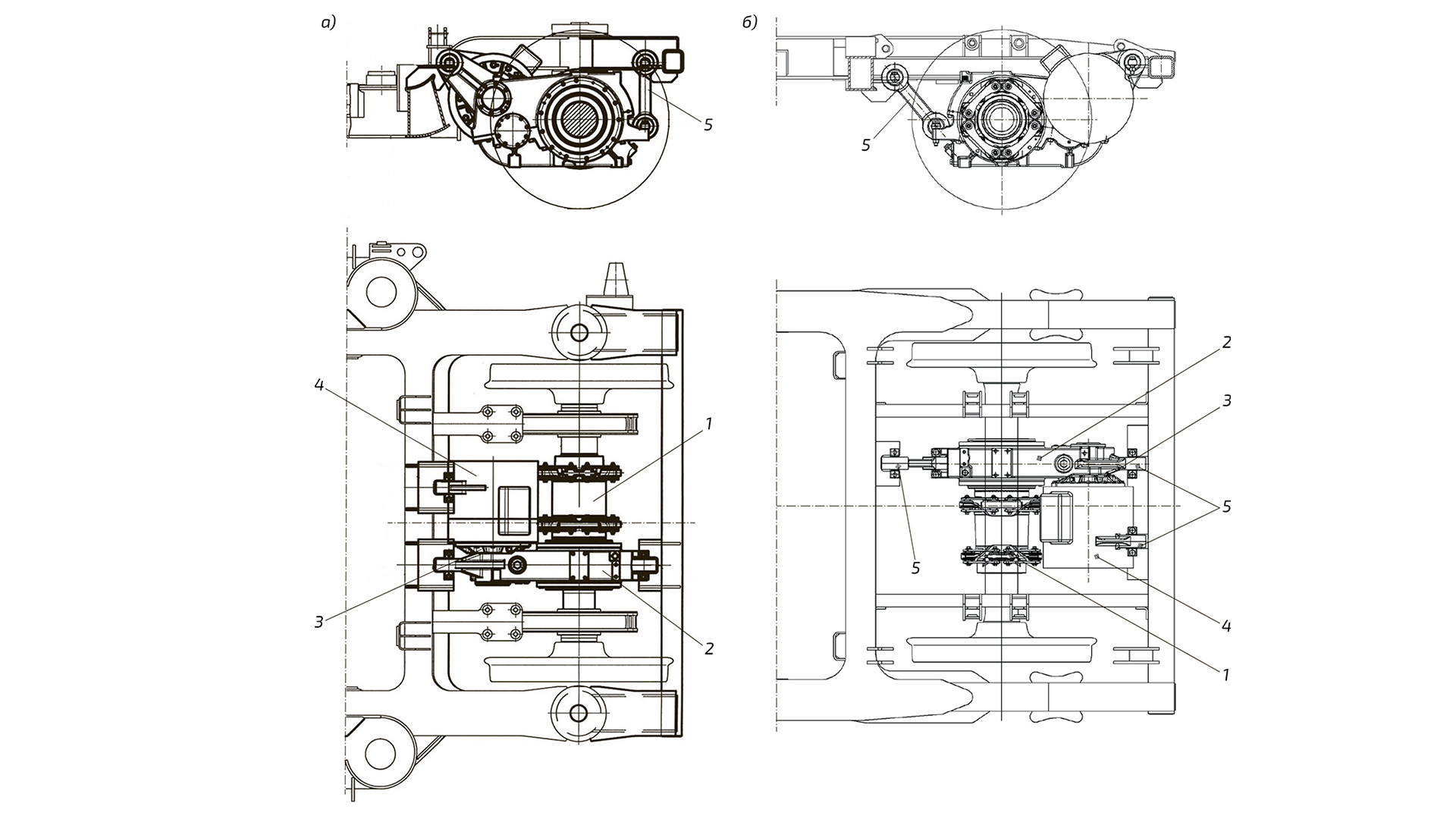

Общий вид ГПУ нового поколения с осью колесной пары. Передача крутящегося момента от оси осуществляется через напрессованный на ось фланец (1) на эластичную муфту (2). Далее момент передается на редуктор (3) с цилиндрической зубчатой передачей и эвольвентным профилем, который с помощью полого ведущего вала установлен на ступице эластичной муфты. От выходного вала редуктора крутящий момент через предохранительную муфту (4) передается на генератор (5). Вся конструкция крепится к раме тележки с помощью трех элементов подвеса (6) (увеличить). Источник: Вестник ВНИИЖТ

Общий вид ГПУ нового поколения с осью колесной пары. Передача крутящегося момента от оси осуществляется через напрессованный на ось фланец (1) на эластичную муфту (2). Далее момент передается на редуктор (3) с цилиндрической зубчатой передачей и эвольвентным профилем, который с помощью полого ведущего вала установлен на ступице эластичной муфты. От выходного вала редуктора крутящий момент через предохранительную муфту (4) передается на генератор (5). Вся конструкция крепится к раме тележки с помощью трех элементов подвеса (6) (увеличить). Источник: Вестник ВНИИЖТ

Совместно со специалистами ТВЗ конструкция тележек модели 68-4096 (безлюлечная) и 68-4066 (люлечная) были доработаны под установку перспективной ГПУ. Авторы пишут, что проведенное расчетно-графическое вписывание показало возможность устанавливать ГПУ нового поколения и на тележки ранее выпущенных вагонов в ходе проведения ремонтов уровня КРМ и КВР на вагоноремонтных заводах.

Размещение ГПУ нового поколения на безлюлечной тележке модели 68-4096 (а) и люлечной тележке модели 68-4066 (б). 1 – эластичная муфта; 2 – редуктор; 3 – предохранительная муфта; 4 – генератор; 5 — элементы системы подвеса ГПУ на раме тележки (увеличить). Источник: Вестник ВНИИЖТ

Размещение ГПУ нового поколения на безлюлечной тележке модели 68-4096 (а) и люлечной тележке модели 68-4066 (б). 1 – эластичная муфта; 2 – редуктор; 3 – предохранительная муфта; 4 – генератор; 5 — элементы системы подвеса ГПУ на раме тележки (увеличить). Источник: Вестник ВНИИЖТ

Ключевыми преимуществами конструкции новой ГПУ перед эксплуатируемым приводом типа WBA-32/2, по мнению авторов, являются:

-

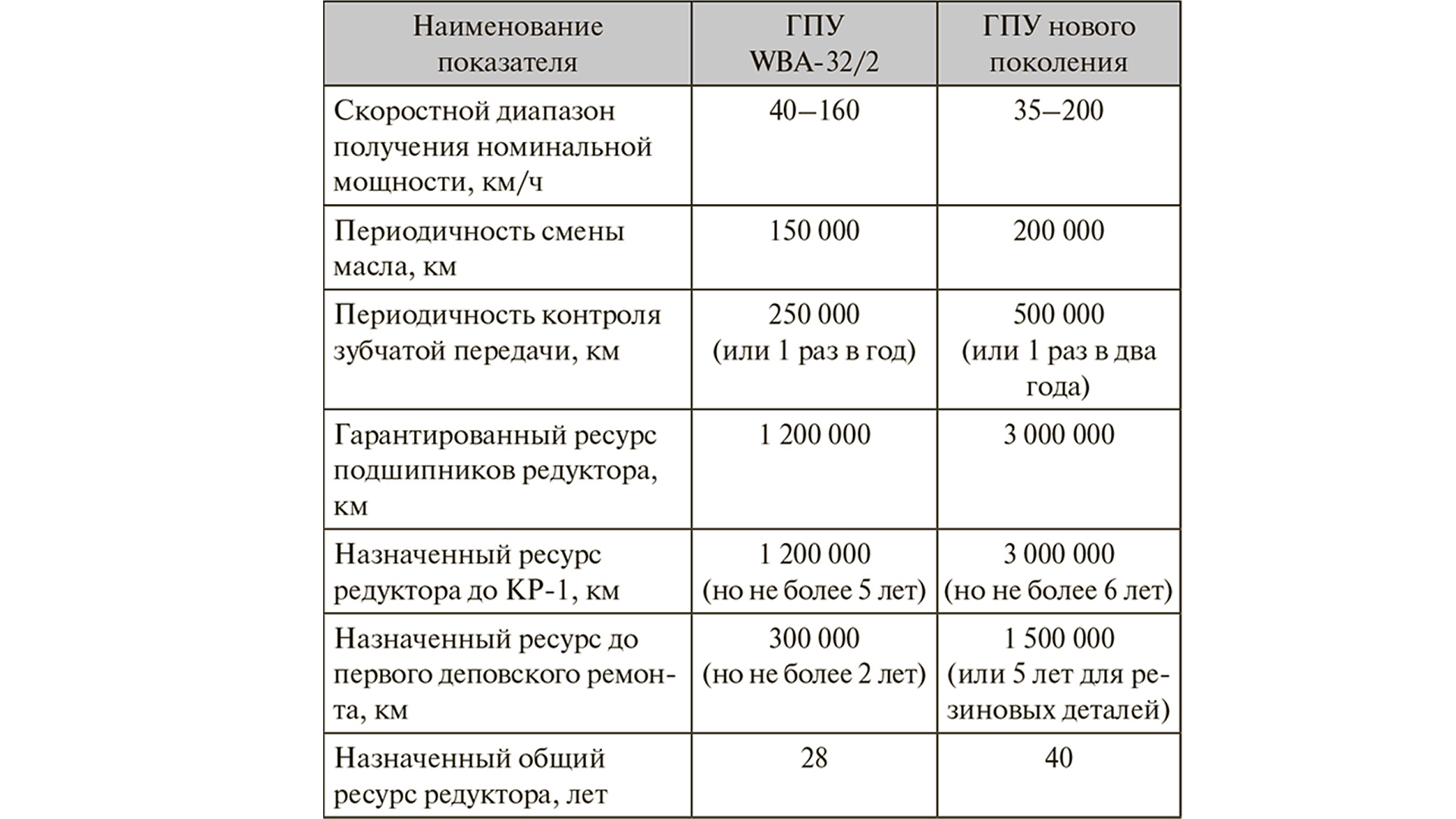

- уменьшение размеров устройства и его веса почти в 2 раза,

- сокращение количества элементов системы с исключением карданного вала, что повышает ее надежность, увеличивает межремонтные пробеги и срок службы с 28 до 40 лет,

- расширение рабочего диапазона скоростей с 40–160 км/ч до 35–200 км/ч,

- снижение неподрессоренных масс на оси колесной пары, что позволяет значительно увеличить ресурс буксовых подшипников,

- сокращение передаваемых на вагон вибрацией и общего уровня шума,

- исключение риска касания элементов привода железнодорожного полотна при его поломке.

Основные эксплуатационные показатели ГПУ типа WBA-32/2 и ГПУ нового поколения. Источник: Вестник ВНИИЖТ

Основные эксплуатационные показатели ГПУ типа WBA-32/2 и ГПУ нового поколения. Источник: Вестник ВНИИЖТ

Возможность применения ГПУ нового поколения на скоростных фитинговых платформах

В настоящее время для перевозки рефрижераторных контейнеров обычно используются стандартные фитинговые платформы с электроснабжением от включенного в состав поезда вагона-электростанции. Необходимость этого вагона и силовой магистрали усложняет конструкцию поезда и снижают гибкость его формирования. В качестве альтернативного решения авторы предлагают снабжать рефрижераторные контейнеры электроэнергией от ГПУ нового поколения, установленных на тележках платформ. Так как максимальная потребляемая мощность контейнера не превышает 15 кВт, то авторы посчитали целесообразным формировать двухвагонные контейнерные сцепы, одна из тележек которого должна быть оснащена ГПУ.

Проведенное расчетно-графическое вписывание показало, что ГПУ нового поколения можно установить на люлечные тележки типа 18-6960, переназначенные для скоростных фитинговых платформ модели 13-6954 (опытные образцы выпускались на входящем в «Трансмашхолдинг» заводе «Трансмаш» в 2017 году). При этом с целью снижения минимальной скорости выхода на номинальную мощность до 25 км/ч предлагается повысить передаточное число редуктора с 4,6 до 5,7.

Стендовые испытания опытных образцов ГПУ нового поколения их результаты

Для качественной и количественной оценки основных параметров разрабатываемой ГПУ были проведены стендовые испытания опытной партии ее основных узлов (редуктор, муфты, генератор и др.) продолжительностью более 600 часов. Использовалось стендовое оборудование «ТрансПриводТверь», в частности нагрузочный контур типа Back-to-Back, применяемый при ресурсных испытаниях редукторов, различных типов передач и т.п. В процессе испытаний редуктор нагружался в диапазоне скоростей вращения, соответствующих скоростям движения вагона от 0 до 200 км/ч, мощностными и моментными параметрами, характерными для эксплуатационных нагрузкок генератора. Для моделирования работы в условиях низких температур использовалась климатическая камера. Для каждого цикла испытаний регистрировались температуры окружающей среды, подшипников, масла в картере, число оборотов и направление вращения валов, момент вращения на входе и выходе.

Общий вид испытательного стенда. 1 – редуктор; 2 – генератор; 3 – подвес к тележке вагона; 4 – эластичная муфта (увеличить). Источник: Вестник ВНИИЖТ

Общий вид испытательного стенда. 1 – редуктор; 2 – генератор; 3 – подвес к тележке вагона; 4 – эластичная муфта (увеличить). Источник: Вестник ВНИИЖТ

Результаты стендовых испытаний показали соответствие опытных образцов ГПУ расчетным параметрам и нормативным требованиям. В частности, превышения предельно допустимой для подшипников температуры (120 °С) зафиксировано не было, подтвердилась устойчивая работа редуктора при температурах до – 40 °С. Осмотр состояния зубчатых передач после завершения испытаний показал отсутствие их повреждений и равномерный износ, что позволяет гарантировать ресурс редуктора не менее 3 млн км до первого КР-1.

Статья подготовлена на основе публикации «Разработка и стендовые испытания генераторно-приводной установки нового поколения для железнодорожных вагонов» в журнале «Вестник ВНИИЖТ», 2023. Т. 82, №4, с. 325–334.