Россия: Прошедший 2021 год принес значительные вызовы: эпидимиологические риски, рос цен на сырье и компоненты, корректировка инвестиционных программ заказчиков. В этих условиях особую важность для машиностроителей приобретает работа по повышению эффективности производственной деятельности. «Синара – Транспортные Машины» (СТМ) реализует такую программу с 2018 года, и с каждым годом эффекты от нее становятся все ощутимее.

Производство в масштабах большого холдинга требует единых подходов к планированию и выпуску продукции. Контроль взаимосвязанных бизнес-процессов позволяет добиться синергии и большего экономического эффекта. В программу улучшения производственной системы СТМ, включающей 9 предприятий, 12 производственных линий и почти 10 000 сотрудников, вовлечены 385 проектных команд, состоящих из управленцев и производственных работников.

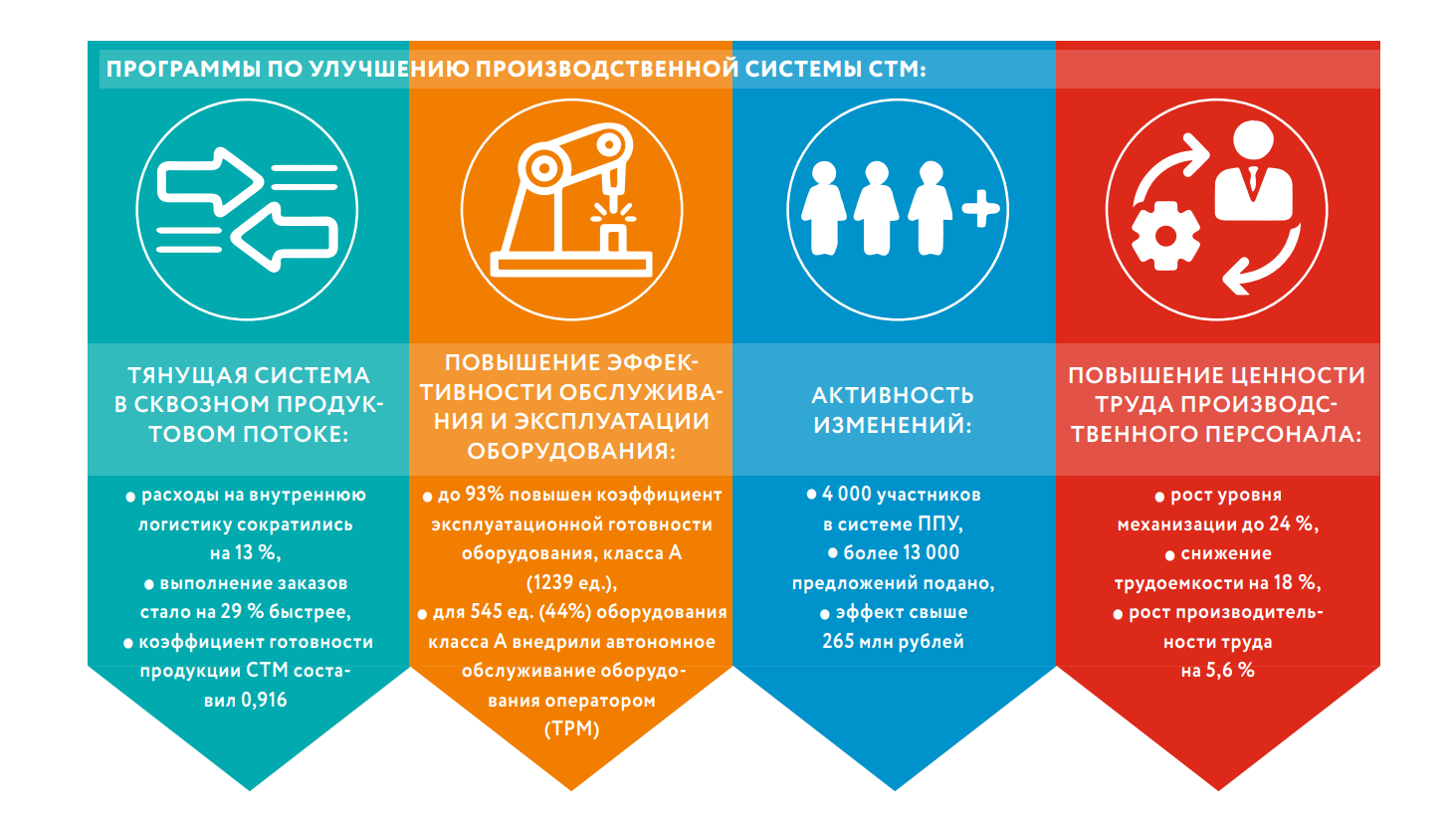

В прошлом году на всех предприятиях холдинга продолжилось внедрение тянущей системы в производственном потоке. Она предполагает, что детали подаются на каждую из технологических операций по мере необходимости, в строго запланированный срок, что позволяет избежать перегрузки складских помещений и не допускать при этом простоев людей и оборудования. В результате в 2021 году в среднем по холдингу расходы на внутреннюю логистику сократились на 13%, а выполнение заказов стало на 29% быстрее.

Внедрена система автономного обслуживания оператором (ТРМ) — безопасное и правильное содержание оборудования, поддержание его в исправном состоянии без вызова специалистов по ремонтным работам. Освоить ее операторам помог обучающий курс на корпоративном портале SOTA2U.

Новосибирский электровозоремонтный завод (НЭРЗ) – один из лидеров развития производственного процесса в СТМ в 2021 году. Источник: Кирилл Кухмарь, ТАСС

Новосибирский электровозоремонтный завод (НЭРЗ) – один из лидеров развития производственного процесса в СТМ в 2021 году. Источник: Кирилл Кухмарь, ТАСС

ТРМ-система на всех предприятиях СТМ охватывает 523 единицы (42%) оборудования класса А — критически важного для производства продукции. Рациональный подход к работе позволил выявить за 2021 год 1676 единиц невостребованного оборудования. В результате 670 установок уже списаны с баланса и реализованы, доход в размере 67,1 млн рублей направлен на развитие производства.

При этом оптимизации подверглось не только оборудование, но и рабочий процесс: на 38,9% в среднем по СТМ сократили объем работ, не добавляющих ценность продукции, таких как ожидание поставок сырья и расходных материалов, время остановки станка для извлечения детали и так далее — это повысило ценность труда каждого рабочего.

Способствовало этому и улучшение условий работы производственников холдинга. Общий уровень механизации вырос с 12 до 24%, реорганизовали места работы, а также площадки хранения деталей и инструмента, закупили дополнительное ручное оборудование и тележки. Решено 164 технические задачи с применением теории решения изобретательских задач (ТРИЗ) — все это помогло сократить трудоемкость продуктов на 18% и повысить производительность труда на 5,6%.

Одновременно с этим шла работа по улучшению качества продукции, в рамках которой актуализировали 19 технологических процессов. Чуть больше года заняло внедрение системы «Ворота качества», начатое в 2020 году. При ней на определенных этапах производства продукта его готовность и соответствие поступающим к нему требованиям анализирует компетентная команда. И на следующий этап отправляется только продукт, соответствующий всем критериям. В противном случае он отправляется на доработку. Такая система сокращает время на доработки, выявляя брак на самых ранних этапах производства. В результате коэффициент готовности всей продукции СТМ в 2021 году вырос на 6,4% по сравнению с 2020 годом и составил 0,916.

Добиться таких показателей без вовлечения персонала в процесс улучшения производственной системы невозможно. Поэтому уже больше двух лет существует инициатива подачи предложений по улучшению (ППУ). Результат 2021 года: более 4 тысяч человек подали 13 тысяч идей. Реализовано 67% предложений, что на 2% больше, чем в 2020 году — от модификации небольшой детали до постройки крупного объекта. Общий экономический эффект от внедренных нововведений составил более 265 млн рублей, что на 15 млн выше запланированного. Освободившиеся средства идут на развитие производства.

Среди авторов самых лучших предложений второй год подряд проводится конкурс «Лидеры идей», который позволяет поощрить активных участников рационализации. Нужно отметить и непрерывный рост уровня культуры совершенствования и развития производственных процессов — в прошлом году он поднялся на 10 пунктов и теперь составляет 54%. Также важно, что за несколько лет работы дирекции по эффективности мы накопили внушительную базу знаний. Эти материалы помогут как тем сотрудникам, кто уже проходил обучение «бережливым» технологиям, так и тем, кто хочет самостоятельно погрузиться в тему. Вся база знаний и дистанционный курс доступны сотрудникам на корпоративном портале.

Наступивший 2022 год принес еще более существенные вызовы – это будет настоящий стресс-тест для всех нас. Предприятия холдинга продолжают работать по следующим направлениям:

-

- Повышение надежности. Выполнение товарного выпуска точно в срок не менее 95%

- Увеличение скорости. Снижение времени выполнения заказа на 20%,

- Развитие маневренности. Сокращение времени на перебалансировку производственных цепочек в ответ на изменение рыночной конъюнктуры.

Также в рамках программы «Активность изменений» будут реализовываться мероприятия по повышению вовлеченности работников, а на предприятиях будут развиваться «Фабрики идей».

Особое внимание уделяется производству новых видов техники. В 2022 году реализуется семь проектов по всем новым продуктам холдинга. Они управляются с помощью системы контрольных точек, позволяющей обеспечить быстрый запуск, снижение проектных рисков, а также предотвращение или раннее выявление ошибок и сокращение повторной работы.

Итоги 2021 года показывают, что развитие производственной системы дает свои результаты. Но меняются и требования заказчиков, и внутренние вызовы компании — это значит, что еще многое предстоит сделать: адаптировать производство под новые запросы, обучить и повысить компетенцию персонала предприятий…. А выявленные проблемы — это наши возможности.

Автор: Елена Долганова, заместитель генерального директора по управлению эффективностью «Синара – Транспортные Машины»

Подготовлено на основе статьи на портале «Управление производством» от 16.05.2022