Россия: В новых экономических условиях крупнейший производитель рельсовой техники в стране — «Трансмашхолдинг» (ТМХ) — повысил интенсивность внедрения отечественной компонентной базы с целью обеспечения технологического суверенитета выпускаемого подвижного состава. При этом машиностроитель уделяет приоритетное внимание контролю качества закупаемой продукции. Сегодня в холдинге применяется широкий инструментарий взаимодействия с поставщиками, стимулирующий их к развитию в интересах как ТМХ, так и российской промышленности.

Качество — основа основ

Развитием внутренней системы управления качеством производитель занимается с момента основания. В рамках действовавшего ранее партнерства с Alstom был перенят глобальный опыт, который учитывался при создании собственной производственной системы холдинга. Системы менеджмента качества, соответствующие стандарту ISO 9001, были внедрены на производствах ТМХ еще в 2000-е, а в первой половине 2010-х они прошли сертификацию на соответствие требованиям специализированного международного стандарта железнодорожной промышленности IRIS (в его основе — стандарт ISO 22163).

С учетом геополитических изменений 2022 года была проведена ресертификация на соответствие данным стандартам в российской системе, созданной ОПЖТ. Регулярные аудиты подтверждают, что уровень зрелости систем менеджмента качества на предприятиях ТМХ сегодня превышает 80%, что является очень высоким показателем. Стоит отметить, что с металлургического актива ТМХ — завода «Бежицкая сталь» — в России в 2020 году началось внедрение автоматизированной системы «Электронный инспектор» по цифровой паспортизации железнодорожных комплектующих.

Приоритет качеству уделяется и в проектировании новой техники. Так, сегодня холдинг внедряет систему перспективного планирования качества продукции (APQP — Advanced Product Quality Planning), которая направлена на применение инжиниринговыми центрами единых принципов качества. Особое внимание в этой работе посвящено обеспечению систематического анализа видов и последствий отказов.

Как лидер рынка ТМХ системно участвует и в общих процессах стандартизации на пространстве ЕАЭС. Так, заместитель генерального директора ТМХ по техническому развитию Михаил Рожков является заместителем председателей технических комитетов ТК 045 «Железнодорожный транспорт» и ТК 150 «Метрополитены».

Со второй половины 2010-х ТМХ активно работает и над внедрением на предприятиях эталонных линий, которые призваны выравнивать производственные процессы и обеспечивать выпуск качественной техники с учетом времени такта. Так, за прошедшее время на 11 ключевых заводах компании организована работа 105 эталонных линий. Свою программу цифровой трансформации, которая охватывает все этапы жизненного цикла продукции, ТМХ начал реализовывать одним из первых в мире — с 2017 года. Стратегия цифровизации холдинга регулярно актуализируется и в настоящий момент включает в себя 318 цифровых инициатив, ее основной фокус — это удовлетворение требований заказчика за счет снижения стоимости жизненного цикла подвижного состава и повышения адаптивности бизнеса к внутренним и внешним изменениям.

Эталонная линия сборки вагонов метро на «Метровагонмаше» (входит в ТМХ). Источник: ТМХ

Эталонная линия сборки вагонов метро на «Метровагонмаше» (входит в ТМХ). Источник: ТМХ

Также оперативность работы производств ТМХ в области качества призвано обеспечить внедрение системы быстрой реакции на возникающие несоответствия (QRQC — Quick Response Quality Control). В 2023 году она была успешно апробирована в цехах Брянского машиностроительного завода (входит в ТМХ) и теперь внедряется на других предприятиях холдинга.

За прошедшее время ТМХ стал глобальной машиностроительной компанией, занимающей 5-е место в мире по объему поставок, включающей штат свыше 38 тыс. человек, из которых более 1,3 тыс. заняты разработками. Масштабы холдинга стали требовать более целостного и синхронизированного функционирования производства с учетом всех внедренных и реализуемых проектов по повышению качества, эффективности выпуска техники и цифровизации бизнеса. «Мировой рынок представляет собой настолько высококонкурентную среду, что успеха на нем можно добиться, только если все работники компании на всех уровнях будут постоянно стремиться к инновациям и улучшениям», — ранее отмечал управляющий директор ТМХ по качеству и надежности Валоги Сухинин.

Новая система на годы вперед

С 2022 года началось внедрение единой операционной системы ТМХ (TOS — Transmashholding Operation System). Она будет охватывать не только холдинг и его производства, но и ключевых партнеров, в частности ремонтные предприятия ГК «ЛокоТех» и «Желдорреммаш». Это модель бизнеса, предполагающая достижение стратегических целей за счет применения инструментов и принципов постоянного совершенствования, основанных на вовлечении каждого сотрудника.

В основе системы лежат принципы ориентации на заказчика и создания ценности для него, постоянного стремления к совершенству через непрерывные улучшения, а также формирования благоприятной культурной среды, ориентированной на мотивацию людей к повышению производительности и качества. «Операционная система — основа для будущих улучшений. Изменения возможны, только когда лидеры понимают принципы организационной эффективности и встраивают их в культуру организации. Вовлечение всей организации, каждого члена команды — необходимое условие подлинных и устойчивых улучшений», — указывают в ТМХ.

Операционная система ТМХ (Transmashholding Operation System, TOS, увеличить). Источник: ТМХ

Операционная система ТМХ (Transmashholding Operation System, TOS, увеличить). Источник: ТМХ

Валоги Сухинин ожидает, что внедрение TOS позволит машиностроителям за счет сокращения потерь повысить производительность на 3–5%. Речь идет о нивелировании потерь, традиционно возникающих в части неоптимальной заводской логистики, накопления избыточных запасов сырья и комплектующих, неэффективной схемы размещения оборудования, прерывистости потока производства, излишней обработки изделий, при работе по устранению дефектов. Стоит отметить, что такой относительно небольшой рост производительности ожидается потому, что внедрение инструментов бережливого производства, а также цифровизация производства в ТМХ идут давно и значительная часть эффекта уже достигнута.

С одной стороны, контроль качества поступающей продукции в ТМХ, естественно, был уже налажен. Однако с другой — условия 2022–2023 годов только подчеркнули необходимость более глубокого внедрения принципов ТМХ в области качества в работу поставщиков. Так, по данным холдинга, весь его подвижной состав более чем на 90% состоит из отечественных комплектующих, при этом именно с нарушениями в их производстве и конструкции связано большинство несоответствий. Расходы на сырье и комплектующие составляют около 75% от себестоимости реализуемой ТМХ продукции, а в периметр основных поставщиков входят порядка 5 тыс. предприятий. Дополнительно в последние годы потребовался поиск альтернативных исполнителей по значительной номенклатуре изделий, по ряду компонентов серийное отечественное производство создается практически с нуля. Так, за последние два года в периметр закупок холдинга вошли 72 новых поставщика.

Методичный подход

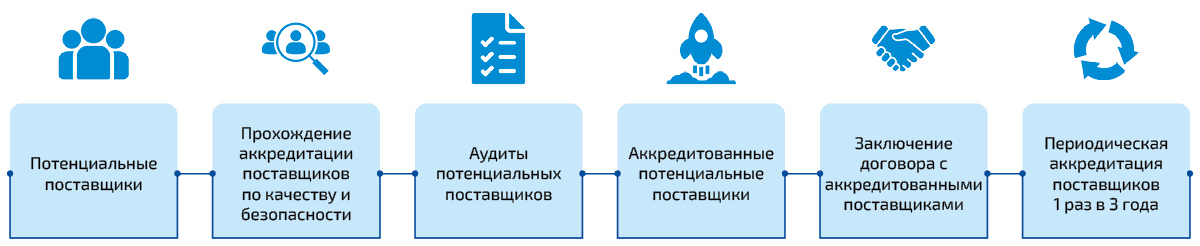

Сегодня ТМХ разрабатывает собственную методологию развития поставщиков с опорой на накопленный опыт и передовые международные практики. Развитие поставщиков является комплексным и предполагает взаимодействие с ними на протяжении всего жизненного цикла подвижного состава. Методика включает этапы от оценки и выбора поставщика до обеспечения желаемого уровня выполнения требований ТМХ к поставляемой продукции или услугам. Жизненный цикл продукции, производимой на заводах холдинга, составляет несколько десятков лет, поэтому ему интересны долгосрочные взаимовыгодные отношения с партнерами.

Внедряемая методология имеет несколько этапов, которые призваны обеспечить соблюдение интересов ТМХ и стимулировать поставщика к развитию. Первый предполагает аккредитацию потенциальных поставщиков по качеству. Данный этап включает всестороннюю и многоуровневую оценку поставщика, а рабочие группы по аккредитации формируются из технических специалистов, а также сотрудников подразделения по системе менеджмента качества и экономической безопасности. В первую очередь поставщики подлежат классификации, и особое внимание уделяется поставщикам той продукции, которая влияет на качество, надежность и безопасность подвижного состава. «Процесс аккредитации позволяет уже на начальном этапе выявить и отсеять поставщиков, с которыми могут возникнуть проблемы, связанные с качеством комплектующих», — говорит Сухинин.

На этом этапе ТМХ проверяет всю предоставленную документацию в формате «360 градусов», оценивает возможные риски. При необходимости рабочая группа машиностроителя проводит аудит потенциального партнера, изучая возможности его производственных систем и технологических процессов, проверяя наличие необходимого технологического оборудования. В случае если поставщик выпускает уникальную и критичную продукцию для подвижного состава ТМХ, то его уже на начальном этапе включают в программу развития, при этом ее план будет разработан еще до заключения договора — с целью снижения рисков.

Процесс аккредитации потенциальных поставщиков в ТМХ (увеличить)

Процесс аккредитации потенциальных поставщиков в ТМХ (увеличить)

В финале данного этапа поставщик на основе коллегиального решения ТМХ включается в пул аккредитованных компаний по качеству производства. При этом в течение 2024 года в полноценную эксплуатацию должна пойти автоматизированная система аккредитации, включающая личный кабинет пользователя, единые модули ввода и обработки данных на базе автоматизированной системы учета «1C:Аккредитация».

Далее идет заключение договора с поставщиком в соответствии с требованиями ТМХ. В нем прописываются ключевые показатели эффективности: своевременность и комплектность поставок, соблюдение требований в области качества, способность поставщика выстроить систему эффективной коммуникации с заказчиком. После заключения договора и отгрузки продукции на производства ТМХ поставщик переходит в статус действующего.

После начинается непосредственное сотрудничество. При поступлении продукции на производства происходит верификация продукции. В ее рамках проводится проверка соответствия качества установленным требованиям. Те компоненты, по которым обнаружено несоответствие, не допускаются к применению в производстве подвижного состава. Сейчас ТМХ также ведет работы по автоматизации ведения перечней верифицированной продукции.

Для системной работы с поставщиками дирекцией по материально-техническому обеспечению ТМХ разработана собственная процедура следующего этапа — ежеквартальная оценка поставщика и его продукции по критериям качества, стоимости, дисциплины поставок и технике (методика QCDT — Quality Cost Delivery Technics). Оценка проводится ответственными лицами производственных площадок ТМХ в системе учета «Астрея». По каждому показателю присваивается итоговый балл. По результатам данного этапа поставщик может попасть в черный список и на закупки у него может быть наложен запрет. В дальнейшем ежеквартальные оценки по QCDT используются как один из источников данных для годового комплексного анализа работы поставщика.

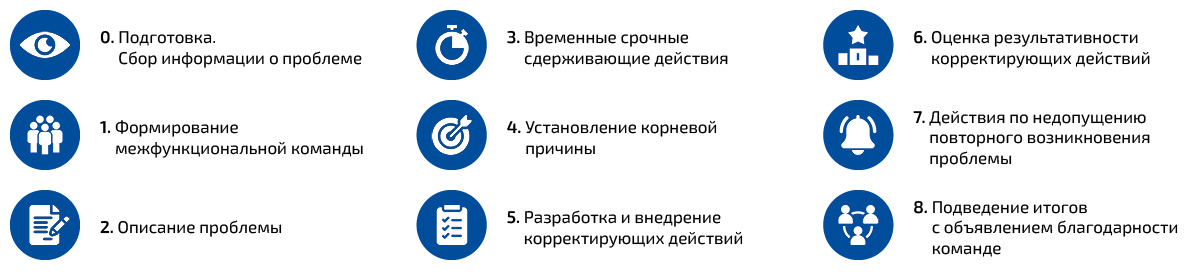

В случае возникновения проблем с качеством поставляемой продукции в ТМХ далее применяют распространенный инструмент 8D. Он позволяет находить корневые причины возникновения проблем и предотвращать их повторное появление. «Передача дефекта дальше по цепочке недопустима. Данный запрет крайне важен для эффективной работы организации по многим причинам», — отмечает Валоги Сухинин. Кроме того, инструмент 8D учит специалистов работать в команде.

Этапы решения проблем по инструменту 8D (Eight Disciplines, «инструмент восьми дисциплин», увеличить)

Этапы решения проблем по инструменту 8D (Eight Disciplines, «инструмент восьми дисциплин», увеличить)

Также для проблемных поставщиков действуют программы развития. Они предусматривают комплекс мероприятий, которые позволяют довести поставщика до желаемого уровня выполнения требований заказчика и оценить необходимость проведения очередного аудита. Для проведения глубокого анализа в ТМХ были разработаны специальные дашборды по качеству. Их наглядность и простота использования дают возможность быстро определять поставщиков с наихудшими показателями и разрабатывать мероприятия по улучшению. Положительный результат выполнения программы позволяет поставщику выйти из нее, — это означает, что все мероприятия по устранению несоответствий проведены надлежащим образом, а результат очередного аудита показал высокую оценку в соответствии с внутренними стандартами машиностроителя.

Системная поддержка

Содействие в развитии своих поставщиков ТМХ оказывает по нескольким направлениям и постоянно работает над повышением эффективности соответствующего инструментария. Так, сегодня одним из наиболее острых вопросов и для ТМХ, и для производителей компонентов является подготовка кадров. «Нам нужен не просто инженер или инженер-конструктор, а инженер-конструктор-технолог и одновременно наладчик станков с ЧПУ. Мы ищем, но наши вузы их не готовят, образовательные стандарты и программы очень сильно отстают от быстро меняющихся условий ведения бизнеса», — говорил первый заместитель генерального директора ТМХ Александр Морозов в январе, выступая на выставке-форуме «Россия». Сейчас машиностроитель, по сути, создает образовательный конвейер, ориентированный на внутренние стандарты, а одной из его основ является Корпоративный университет ТМХ. Он получил лицензию на осуществление образовательной деятельности в 2023 году.

Как в прошлом ноябре в интервью «Коммерсанту» говорила заместитель генерального директора по корпоративному развитию и проектной деятельности, Член Управляющей коллегии Наталия Шишлакова, в Корпоративном университете ТМХ формируются отраслевые лицензированные программы, которые позволяют готовить специалистов и рабочих по единым стандартам. «Это возможность получить навыки, быстрый трек в определенном промышленном направлении», — отмечала она. В настоящий момент уже действуют более 200 программ подготовки по рабочим специальностям, проектной деятельности и повышению квалификации руководителей. Естественно, они открыты и для всех компаний холдинга.

Второе важное направление — содействие в привлечении финансирования по проектам, направленным на суверенизацию выпуска компонентной базы. В 2023 году железнодорожное машиностроение было определено Правительством России как одно из приоритетных направлений по проектам достижения технологического суверенитета, и заказ со стороны ТМХ играет стратегическую роль в этом процессе. Так, под перспективные поставки для подвижного состава, выпускаемого холдингом, льготные займы из ФРП получили дочерние комплектаторы («Бежицкая сталь», «ТМХ-Электротех» и др.) и сторонние поставщики (ГК «Ключевые системы и компоненты», «Транспневматика», «Петрозаводскмаш» и др.).

Чугунный блок для дизельного двигателя от «Петрозаводскмаша». Источник: Петрозаводскмаш

Чугунный блок для дизельного двигателя от «Петрозаводскмаша». Источник: Петрозаводскмаш

В то же время в периметре группы ТМХ идет активное развитие собственного финансового инструмента — платежной цифровой платформы «Лайтхаус». Изначально она была создана под услуги факторинга, однако в дальнейшем получила развитие как биржа кредитов. Сегодня целый ряд банков конкурируют за финансирование ТМХ и в результате предлагают более выгодные условия оборотного кредитования. Доступ к платформе также открыт и для поставщиков ТМХ. «Как только поставщик туда зайдет, у него автоматически появится возможность с банком или с факторинговой компанией получать финансирование при подписании контракта с ТМХ», — говорил прошлым летом в интервью ROLLINGSTOCK генеральный директор машиностроителя Кирилл Липа.

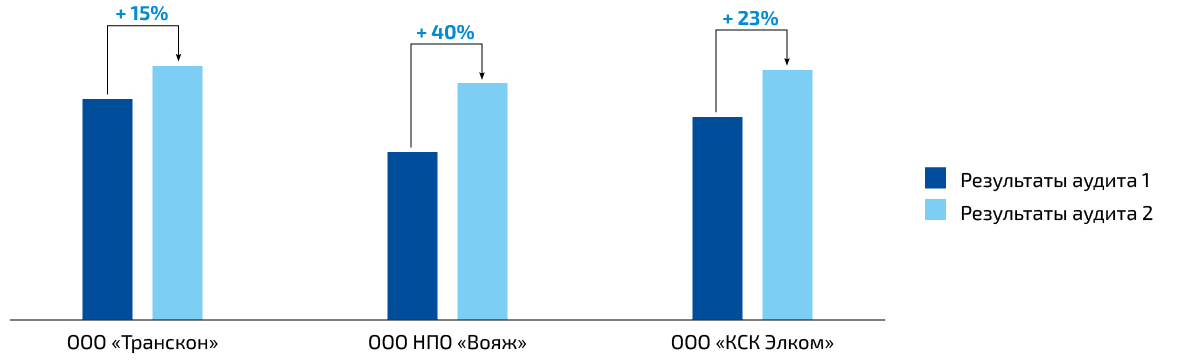

Относительно ключевых поставщиков: ТМХ рассматривает их вовлечение во внедрение своей производственной системы TOS. Так, ее принципы интегрируются на производствах крупнейшего производителя комплектующих для подвижного состава и основного поставщика ТМХ — ГК «Ключевые системы и компоненты» (ГК КСК). На группу приходится 30% закупок ТМХ. Как рассказывает в журнале «Ключевой компонент» директор по развитию производственной системы и качеству ГК КСК Максим Володькин, работа по стандартам ТМХ в группе начала вестись в 2021 году. В программу внедрения TOS вошли три площадки, занятые в выпуске электротехнической техники, климатического оборудования, а также элементов интерьера и экстерьера. Последний аудит, проводившийся в ноябре 2023 года, показал, что все производства при работе по принципам TOS сделали значительный рывок по качеству. «Сегодня могу сказать, что мы действуем в единой логике и по общей методологии, что позволяет решать все вопросы гораздо быстрее и эффективнее», — отмечает Володькин.

Результаты аудитов по системе оценки развития TOS на ряде площадок ГК КСК. Источник: ТМХ

Результаты аудитов по системе оценки развития TOS на ряде площадок ГК КСК. Источник: ТМХ

Значительное внимание холдинг уделяет и другим инструментам мотивации поставщиков. Так, предусмотрено их премирование, определение лучших на регулярно проводимых совместных Днях качества. Такая мотивация способствует благоприятному сотрудничеству и при этом вызывает желание у остальных поставщиков достичь того же уровня развития, что и их коллеги и конкуренты. Также в интересах повышения качества и роста суверенизации ТМХ готов идти на увеличение объемов закупок и заключение долгосрочных договоров.

Применение всех этих механизмов создает продуктивную и доверительную среду между ТМХ и его поставщиками. Формируемые связи способствуют достижению ключевой цели TOS — созданию ценности для заказывающих подвижной состав перевозчиков и его клиентов — пассажиров и грузоотправителей. Такая экосистема, построенная на взаимной заинтересованности в совершенствовании, на долгие годы вперед укрепляет устойчивость железнодорожного машиностроения России к внешним рискам и обеспечивает потенциал его международной экспансии.

***

«Трансмашхолдинг» — № 1 среди производителей железнодорожного и городского рельсового транспорта в России и СНГ, № 5 в мире. Компания предлагает полный спектр продуктов и услуг: от дизайна и разработки нового подвижного состава до модернизации, сервисных контрактов жизненного цикла и цифровых систем управления движением. В структуру холдинга входит производственные и сборочные площадки в России и других странах мира, а география работы охватывает более 30 государств. Официальный сайт: tmholding.ru.

Реклама. Рекламодатель: АО «Трансмашхолдинг», ИНН 7723199790. Erid: 2SDnjc74ij2